Оценка прочности бетона путем замены цемента на пепел сосны пиньон

В настоящее время одним из наиболее популярных способов получения более устойчивой цементной промышленности является использование добавок в качестве замены цемента. Однако есть много применений в гражданском строительстве, где использование устойчивых цементов еще не распространено, таких как специальные фундаменты, и особенно микро сваи, хотя стандарты не ограничивают тип цемента для использования.

Целью данного исследования является изучение эффектов использования пепла сосны пиньон в качестве замены обычного портландцемента и сокращения его содержания в дизайне бетонной смеси. В этой связи было использовано 20% пепла сосны пиньон относительно веса цемента, и прочность на сжатие бетона была получена из испытаний кубических и стандартных цилиндрических образцов.

Учитывая полученные результаты, использование пепла сосны пиньон увеличивает прочность на сжатие бетона. С другой стороны, в образцах, содержащих пиньон, происходит больше осевых микротрещин, и их цвет темнее по сравнению с представительными образцами без пепла сосны пиньон.

Это исследование показывает, что использование пепла сосны пиньон может быть эффективной и экологически чистой альтернативой обычному портландцементу в промышленности и строительстве и может снизить опасные последствия использования цемента в бетоне.

Estimation of concrete compressive strength by substitution of pinyon pine ash

for cement

Hashem Jahangir1, Mansour Bagheri2*, Seyed Mohammad Javad Delavari3

1

Ph.D. Student of structural engineering, Ferdowsi University of Mashhad, Mashhad, Iran

2

Assistant Professor of civil engineering, Birjand University of Technology, Birjand, Iran

3- Bachelor Student of civil engineering, Birjand University of Technology, Birjand, Iran

ARTICLE INFOABSTRACT

Received: 12/04/2018

Revised: 11/06/2018

Accepted: 07/08/2018

Nowadays, one of the most popular ways to get a more sustainable

cement industry is using additions as cement replacement. However,

there are many civil engineering applications in which the use of

sustainable cements is not extended yet, such as special foundations,

and particularly micro piles, even though the standards do not

restrict the cement type to use. These elements are frequently exposed

to the sulphates present in soils. The purpose of this research is to

study the effects of using pinyon pine ash as a substitution for

ordinary Portland cement and reduce its content in the concrete mix

design. For this reason, 20 % of pinyon pine ash with respect to

cement weight was used and the compressive strength of concrete is

obtained from testing cubic and standard cylinder specimens.

Considering the results obtained, using pinyon pine ash increase the

compressive strength of concrete. On the other hand, more axial

micro cracks were occurred in pinyon included specimens and their

colour were darker comparing to representative specimens without

pinyon pine ash. This study shows that using pinyon pine ash could

be an effective and Eco-friendly alternative for ordinary Portland

cement in industry and construction and could reduce the dangerous

effects of using cement in concrete.

Keywords:

Pinyon Pine ash

Cement

Compressive Strength

Cubic Specimens

Cylinder Specimens

All rights reserved to Iranian Society of Structural Engineering.

doi: 10.22065/jsce. 2018.126900.1517

*Corresponding author: Mansour Bagheri.

Email address: mnsrbagheri@birjandut.ac.ir

1- Введение

С древних времен и по настоящее время различные строительные материалы используются человеком. Среди них можно назвать древесину, камень, известь и бетон как наиболее распространенные строительные материалы. Бетон, который на самом деле является типом искусственного камня, входит в число строительных материалов, использование которых увеличивается благодаря его хорошим свойствам. Цемент, как основной компонент бетона, признается стратегическим материалом и производится в значительных объемах. Производство этих материалов является энергоемким и выбросы вредных газов, таких как углекислый газ (CO2), оксид азота (NO) и сернистый ангидрид (SO2), при этом значительные. По данным Союза производителей цемента Портленда, ежегодно производится 8,3 миллиарда кубических метров цемента, что приводит к выбросу около 1,35 миллиарда тонн углекислого газа в окружающую среду. Наличие этого количества углекислого газа в атмосфере приводит к повышению температуры, созданию парниковых газов и в конечном итоге изменению климата и погоды. Так как бетон является одним из наиболее распространенных и широко используемых строительных материалов, исследователи стремятся найти методы снижения использования материалов и ресурсов при производстве бетона. Высокие затраты на использование минеральных материалов и биозащитные меры относительно утилизации отходов природных ресурсов побуждают исследователей искать наилучшие методы для промышленности строительных материалов и бетона. Для достижения этой цели в последние годы были представлены новые поколения экологических бетонов, и их эффективность была оценена. Изготовление бетона с использованием отходов и вторичных материалов, таких как пуццолана, дым и пар силиката, нано-кремнезем, шлаки от вулканических извержений и различные виды золы, включая золу с низким содержанием кальция, золу с высоким содержанием кальция, шлаки от угля, рисовые оболочки и другие золы, являются одними из предлагаемых решений для снижения использования цемента в бетонных конструкциях. В настоящее время использование золы с низким содержанием кальция привлекает большое внимание многих исследователей. Ее использование позволяет снизить потребление цемента в бетоне без каких-либо изменений в его механических и прочностных характеристиках. Хвойные деревья, как вредное вещество для окружающей среды, могут производить золу с низким содержанием кальция, которая, обладая пуццоланическими свойствами, ускоряет процесс гидратации цемента. С другой стороны, ввиду теплого и сухого климата в большинстве районов Ирана, наша страна имеет обширные ресурсы хвойных деревьев. Вокруг многих городов и в их пределах для поддержания зеленых насаждений и предотвращения пыли и грязи в жилых и коммерческих районах посажены обширные насаждения хвойных деревьев. Учитывая вредное влияние хвойных деревьев на окружающую среду и их хорошие характеристики, с одной стороны, а также обширные ресурсы хвойных деревьев в различных районах Ирана, с другой стороны, в данной статье был оценен вклад золы этого плода в качестве замены цемента в бетоне. Для достижения этой цели, 20% массы хвойной золы заменяет цемент, и ее влияние на прочность образцов оценивается. В этом процессе сушеные плоды хвойных деревьев сжигаются, и зола собирается для смешивания, при этом размер частиц золы снижается до микронов при смешивании. Лабораторные образцы представлены в форме кубов и цилиндров и подвер

2-2. Каменные материалы

Крупнозернистые материалы подразделяются на две категории – песок и щебень. Каменные материалы составляют около 66-75% объема бетона. В данной статье необходимые каменные материалы были предоставлены компанией “Bonyad Beton Khorasan”. Их внешний вид представлен на рисунке 1, который будет показан во второй части.

2-3. Вода

Примеси, содержащиеся в воде, могут повлиять на время застывания цемента и прочность бетона, вызвав несовершенства. В большинстве стандартов вода, подходящая для бетона, является питьевой водой. Согласно стандарту, в качестве общего правила можно использовать воду с pH от 6 до 8, которая не имеет соленого вкуса. Вода, подходящая для бетона, также будет подходящей для его обработки. В целом рекомендуется, чтобы вода, используемая для обработки бетона, не имела негативного влияния на застывание бетона.

2-4. Зола хвойного дерева

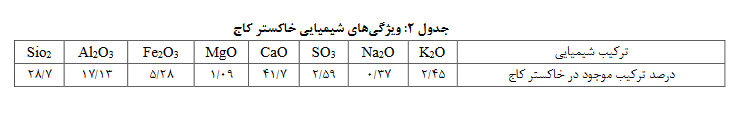

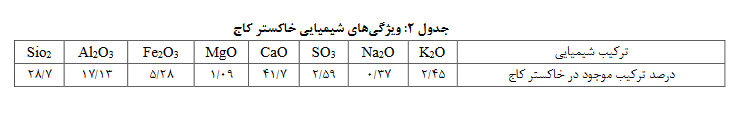

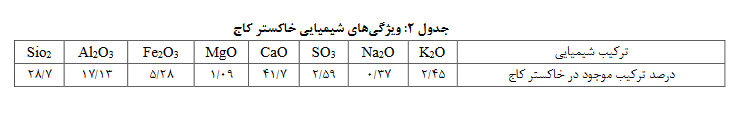

Для получения золы, полученной из мишуры хвойного дерева, в данной статье сначала было собрано некоторое количество таких плодов. Затем, с соблюдением мер безопасности, эти сухие плоды были сожжены в закрытых печах при температуре около 350 градусов Цельсия, и полученная зола была использована в дальнейшем. После охлаждения собранной золы она была измельчена для удаления возможных примесей и готова к добавлению в бетонную смесь. В таблице 2 представлены химические характеристики золы хвойного дерева.

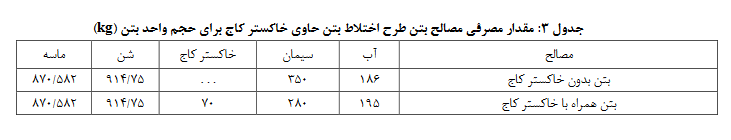

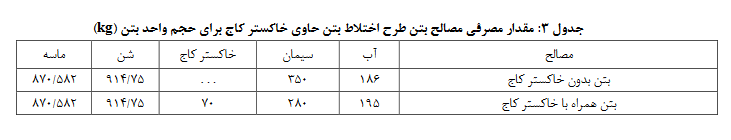

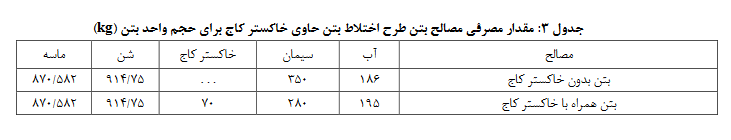

3-План смешивания

Путем предоставления необходимых материалов, в том числе цемента, воды, каменных материалов и золы шишек, и в соответствии с количеством расхода каждого из них на единицу объема бетона по таблице 3 была выполнена необходимая программа заливки бетона. Количество образцов, рассматриваемых в данной статье, составляет два кубических образца и два стандартных цилиндрических образца [4].

После расчета количества расхода каждого из материалов, необходимых для заливки бетона, количество цемента, воды и каменных материалов взвешивается и разделяется отдельно. Для приготовления золы сосновых шишек перед взвешиванием их измельчают для удаления из них возможных примесей и в результате получают однородную бетонную смесь.На рисунке 1 показаны этапы подготовки материалов, необходимых в составе бетонной смеси.

4- Испытания на прочность при сжатии

В этой статье были изготовлены два кубических образца 15 см х 15 см х 15 см и два цилиндрических образца 15 см х 30 см для каждого из расчетных режимов смешивания бетона без золы из сосновых шишек и с золой из сосновых шишек. Эти образцы выдерживали в резервуаре с водой в течение 28 дней.

На Рисунке 2 и Рисунке 3 соответственно показаны образцы после заливки бетона и их размещение в бассейне с водой.

Через 28 дней обработки образцы были помещены под домкрат для определения прочности на сжатие. При испытании на прочность при сжатии кубики помещали в компрессионную машину таким образом, чтобы две противоположные поверхности, примыкающие к форме во время заливки бетона, соприкасались с верхним хомутом.

и располагаться под устройством. Другими словами, положение куба во время испытания перпендикулярно его положению при заливке бетона в форму.

На рис. 4 и рис. 5 соответственно показано размещение кубических образцов в двух состояниях без золы (контрольные образцы) и с сосновой золой, а на рис. 6 и рис. 7 соответственно показано размещение контрольных цилиндрических образцов с сосновой золой под домкратом для испытаний на прочность при сжатии.

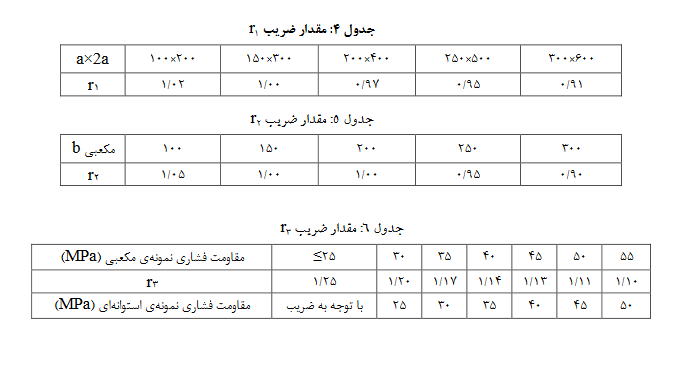

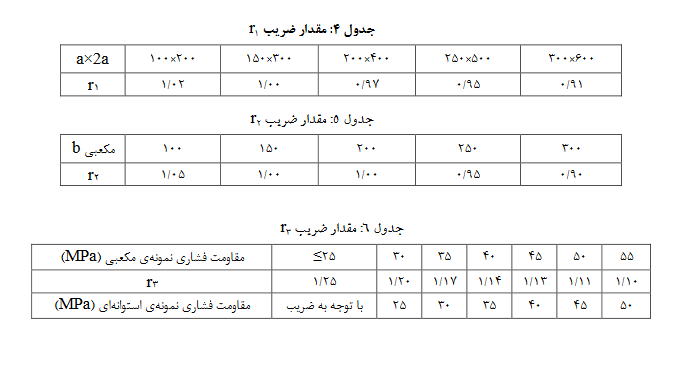

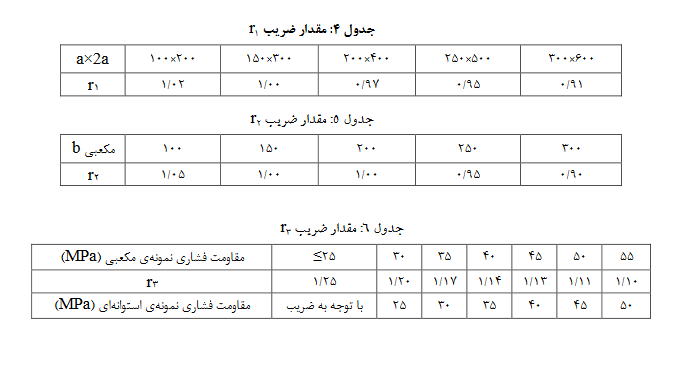

Согласно девятой теме Национальных строительных норм, стандартным примером является образец цилиндров размерами 300 мм х 150 мм. В случае использования кубических образцов их сопротивление должно быть приведено к такому же сопротивлению, как у стандартного цилиндрического образца. Для этого преобразования из коэффициентов 1r (коэффициент пересчета сопротивления образца стандартных цилиндров в сопротивление образца нестандартного цилиндра), 2r (коэффициент пересчета сопротивления кубического образца размерами 200 мм в такое же сопротивление, как у кубического образца с размерами, отличными от 200 мм) и 3r (коэффициент пересчета сопротивления образца стандартных цилиндров на сопротивление кубического образца с размерами 200 мм по таблице 4, таблице 5 и таблице 6 используется.

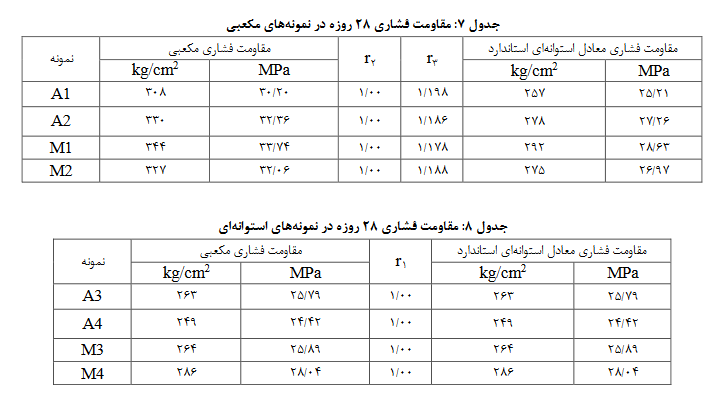

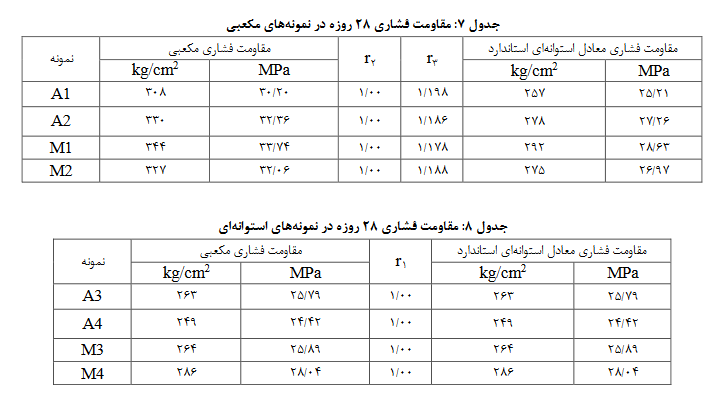

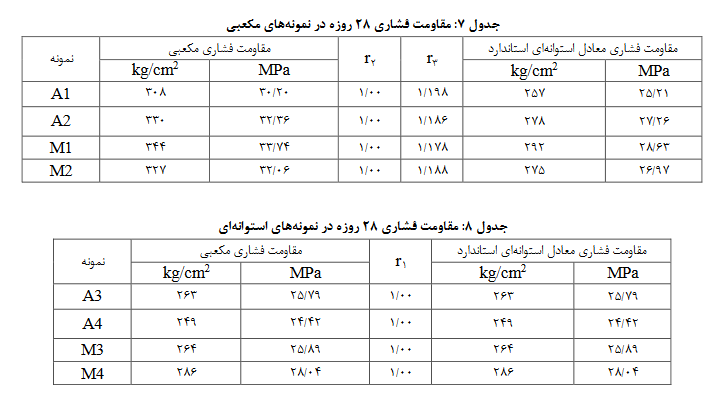

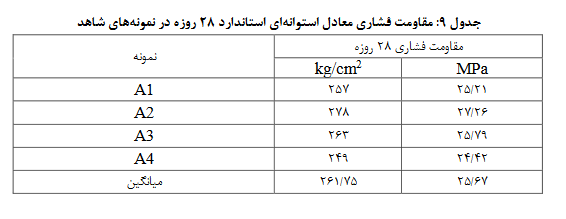

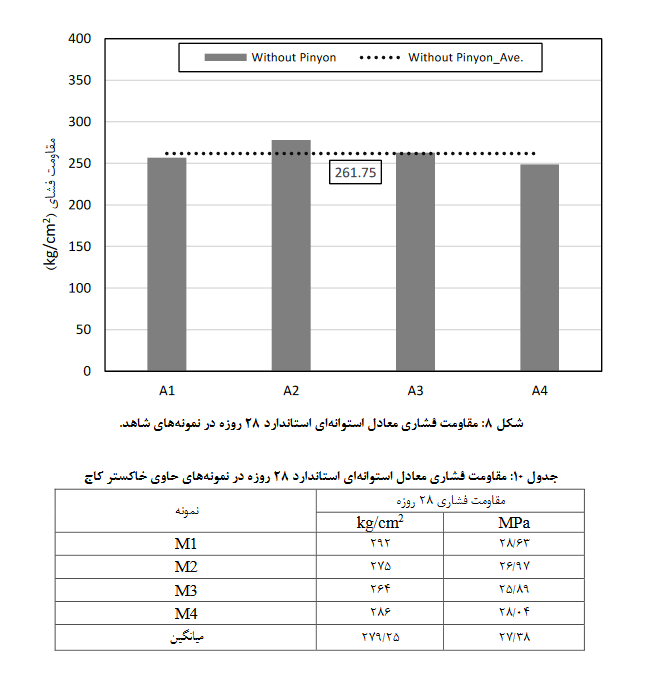

Результаты испытаний на сжатие и эквивалентную прочность на сжатие стандартных цилиндров в двух случаях без золы сосны (контрольные образцы) и с золой сосны для кубических образцов и усовершенствованных цилиндров приведены в табл. 7 и 8 соответственно в единицах 2 кг/см и МПа.

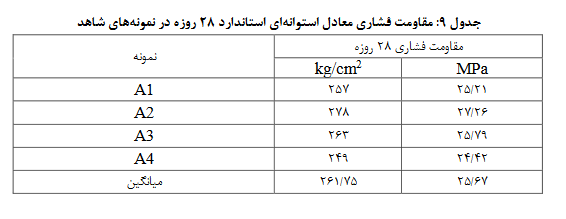

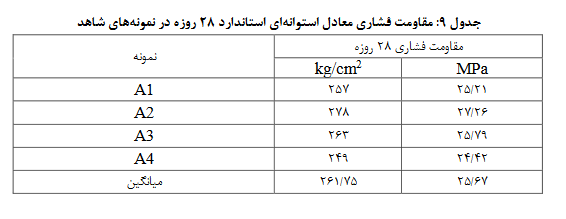

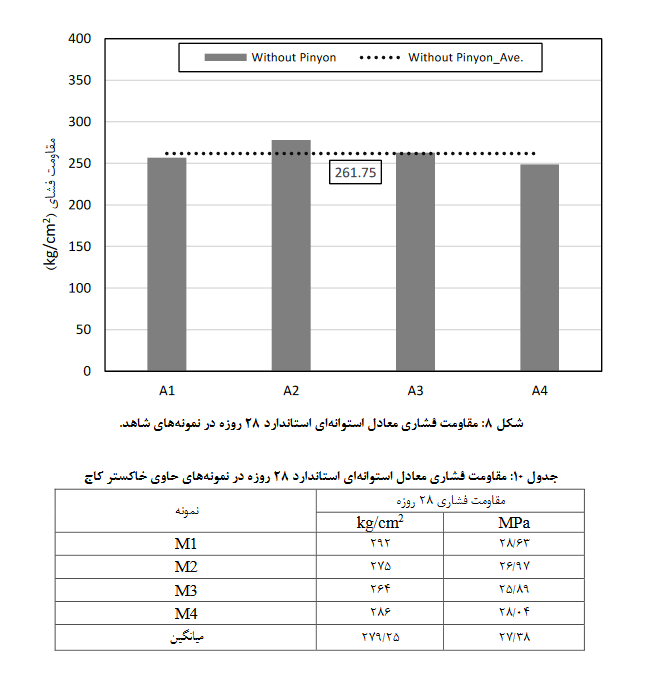

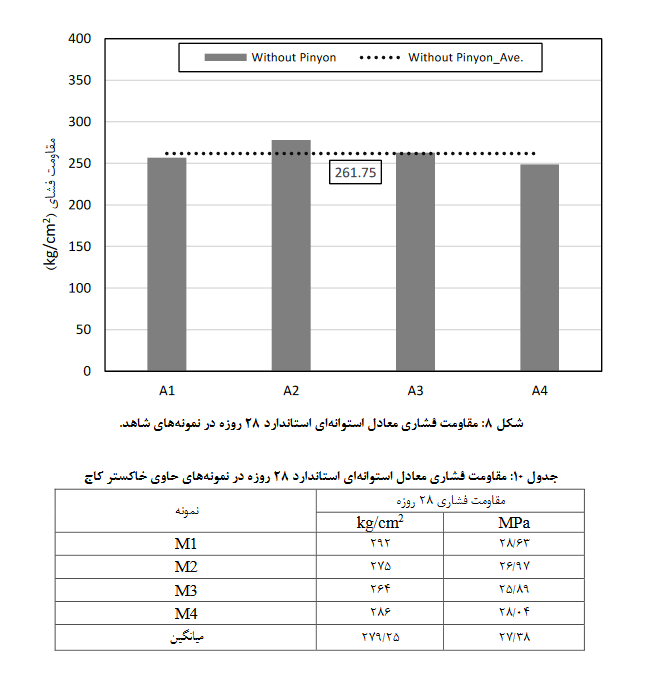

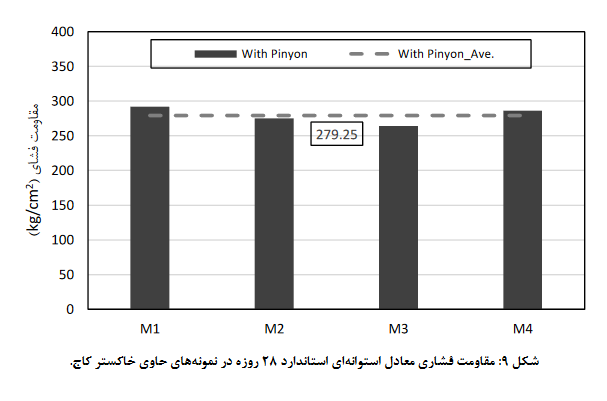

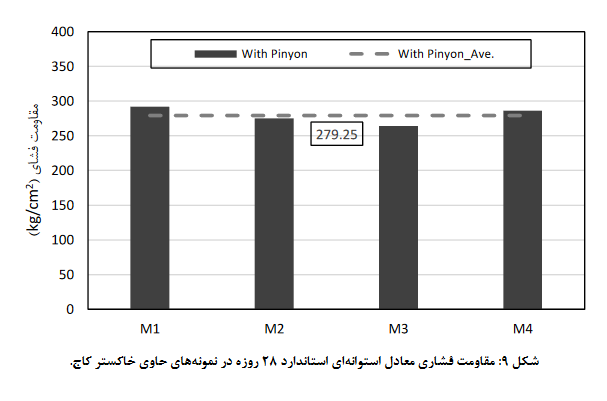

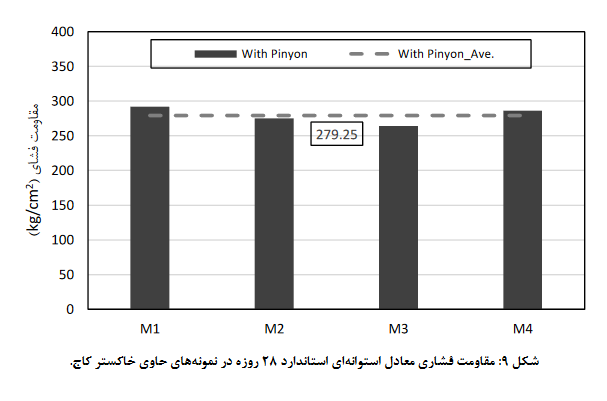

Как видно из таблицы 7, поскольку кубические образцы имеют размер 150 х 150 мм, коэффициент r2 равен 1,00 в соответствии с таблицей 5, а значение коэффициента r3 рассчитано путем интерполяции значений, указанных в таблице. 6. Учитывая, что образцы цилиндров имеют размеры 150 х 300 мм, значение коэффициента r1 в таблице 8 по таблице 4 принимают равным 1,00. Эквивалентная прочность на сжатие стандартных цилиндров, а также их среднее значение для контрольных образцов приведены в таблице 9 и на рисунке 8, а для образцов с сосновой золой — в таблице 10 и на рисунке 9.

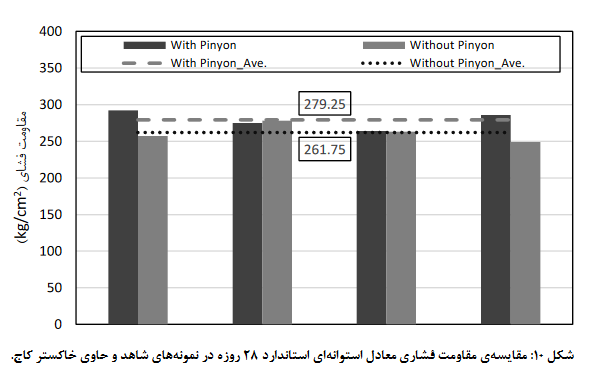

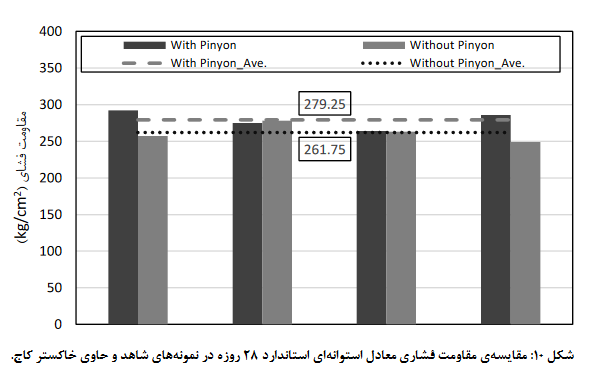

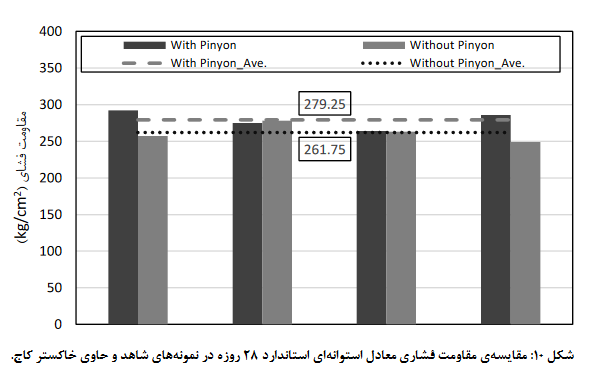

Для более точного сравнения эквивалентная прочность на сжатие стандартных цилиндров в контрольных образцах и образцах с золой сосновой шишки показана на рисунке 10.

Как видно из рисунка 10, средняя прочность на сжатие стандартных цилиндров для контрольных образцов равна

261/75/2 кг/см (25/67 МПа), а в образцах с золой сосны 279/279/2 кг/см (27/38 МПа). Таким образом, при замене 20% по массе золы сосновых шишек в качестве заменителя цемента в образцах бетона прочность на сжатие увеличилась на 6,68%. Далее на Рисунке 11 и Рисунке 12 показано, как ломаются кубические образцы в двух случаях без сосновой золы (контрольные образцы) и с золой из сосновых шишек лучшего качества.

Разрушение цилиндрических образцов в двух случаях без золы сосны (образцы, содержащие контрольную золу) и сосновых шишек лучшего качества в

Показаны Рис. 13 и Рис. 14.

Сравнение фигур 11 и 12, а также фигур 13 и 14 показывает, что образцы с золой хвойного дерева имеют большее количество продольных трещин и более темный цвет по сравнению с образцами без золы хвойного дерева. С другой стороны, результаты указывают на более быстрое застывание этого типа бетона во время смешивания.

5-Выводы

В данной статье была предпринята попытка снизить потребление цемента в бетонной смеси путем использования золы хвойного дерева в форме конусообразных плодов. Помимо снижения потребления цемента, использование золы в этом исследовании также предотвращает накопление хвойных плодов в природе и, следовательно, сокращает загрязнение окружающей среды. В данной статье было отмечено, что образцы с 20% содержанием золы хвойного дерева имеют среднее значение прочности на сжатие на 28 дней, равное 27,9 (МПа), что на 6,68% выше, чем у образцов без золы хвойного дерева (контрольные образцы), у которых среднее значение прочности на сжатие составило 25,67 (МПа). Исследование разрушения образцов показало, что продольные трещины в образцах с золой хвойного дерева были больше, чем в контрольных образцах. Кроме того, результаты показали, что использование золы хвойного дерева меняет цвет бетона и ускоряет застывание цементного раствора. Таким образом, можно использовать эти материалы в качестве подходящей замены использованному цементу в бетоне и предотвратить разрушение окружающей среды и образование парниковых газов, образующихся в результате производства цемента.

Литература

[1] Mathur VK. (2006) Composite materials from local resources. Constr Build Mater; 20: 470–477.

[2] Salem ZTA, Khedawi TS, Baker MB, et al. Effect of Waste Glass on Properties of Asphalt Concrete Mixtures. Jordan J

Civ Eng; 11.

[3] Cartuxo F, de Brito J, Evangelista L, et al. (2016) Increased durability of concrete made with fine recycled concrete

aggregates using superplasticizers. Materials (Basel); 9: 98.

[4] Andreu G, Miren E. (2014) Experimental analysis of properties of high performance recycled aggregate concrete. Constr

Build Mater; 52: 227–235.

[5] Bjork F. (1999) Concrete Technology and Sustainable Development. In: CANMET/ACI International Symposium on

Concrete Technology for Sustainable Development.

[6] Aitcin P-C. (2000) Cements of yesterday and today: concrete of tomorrow. Cem Concr Res; 30: 1349–1359.

[7] Berndt ML. (2009) Properties of sustainable concrete containing fly ash, slag and recycled concrete aggregate. Constr

Build Mater; 23: 2606–2613.

[8] Jayapalan AR, Lee BY, Kurtis KE. (2013) Can nanotechnology be green? Comparing efficacy of nano and microparticles

in cementitious materials. Cem Concr Compos; 36: 16–24.

[9] D’Alessandro A, Fabiani C, Pisello AL, et al. (2016) Innovative concretes for low-carbon constructions: a review. Int J

Low-Carbon Technol; 12: 289–309.

[10] Liew KM, Sojobi AO, Zhang LW. (2017) Green concrete: Prospects and challenges. Constr Build Mater; 156: 1063–

1095.

[11] Lothenbach B, Scrivener K, Hooton RD. (2011) Supplementary cementitious materials. Cem Concr Res; 41: 1244–1256.

[12] Wu M, Li C, Yao W. (2017) Gel/space ratio evolution in ternary composite system consisting of Portland Cement, silica

fume, and fly ash. Materials (Basel); 10: 59.

[13] Zhang P, Wan J, Wang K, et al. (2017) Influence of nano-SiO2 on properties of fresh and hardened high performance

concrete: A state-of-the-art review. Constr Build Mater; 148: 648–658.

[14] Ortega JM, Esteban MD, Rodriguez RR, et al. (2017) Long-Term Behaviour of fly ash and slag cement grouts for

micropiles exposed to a sulphate aggressive medium. Materials (Basel); 10: 598.

[15] Velázquez S, Monzó JM, Borrachero M V, et al. (2014) Assessment of pozzolanic activity using methods based on the

measurement of electrical conductivity of suspensions of Portland Cement and pozzolan. Materials (Basel); 7: 7533–7547.

[16] Marks Michałand Glinicki M, Gibas K. (2015) Prediction of the Chloride Resistance of Concrete Modified with High

Calcium Fly Ash Using Machine Learning. Materials (Basel); 8: 8714–8727.

[17] Kalaw ME, Culaba A, Hinode H, et al. (2016) Optimizing and characterizing geopolymers from ternary blend of

Philippine coal fly ash, coal bottom ash and rice hull ash. Materials (Basel); 9: 580.

صاحب امتیازانجمن مهندسی سازه ایران

19 نشریهعلمی–پژوهشیمهندسی سازه و ساخت، دوره5، شمارهویژه2، سال1397،صفحه5تا19

[18] Xu W, Lo TY, Wang W, et al. (2016) Pozzolanic reactivity of silica fume and ground rice husk ash as reactive silica in

a cementitious system: A comparative study. Materials (Basel); 9: 146.

[19] Aprianti E. (2017) A huge number of artificial waste material can be supplementary cementitious material (SCM) for

concrete production–a review part II. J Clean Prod; 142: 4178–4194.

[20] Hemalatha T, Ramaswamy A. (2017) A review on fly ash characteristics–Towards promoting high volume utilization in

developing sustainable concrete. J Clean Prod; 147: 546–559.

[21] Norhasri MSM, Hamidah MS, Fadzil AM. (2017) Applications of using nano material in concrete: A review. Constr

Build Mater; 133: 91–97.

[22] Khatib JM, Negim EM, Sohl HS, et al. (2012) Glass powder utilisation in concrete production. Eur J Appl Sci; 4: 173–

176.

[23] Pereira P, Evangelista L, De Brito J. (2012) The effect of superplasticisers on the workability and compressive strength

of concrete made with fine recycled concrete aggregates. Constr Build Mater; 28: 722–729.

[24] Saikia N, de Brito J. (2014) Mechanical properties and abrasion behaviour of concrete containing shredded PET bottle

waste as a partial substitution of natural aggregate. Constr Build Mater; 52: 236–244.

[25] Ismail S, Ramli M. (2013) Engineering properties of treated recycled concrete aggregate (RCA) for structural

applications. Constr Build Mater; 44: 464–476.

[26] Topcu IB, Canbaz M. (2004) Properties of concrete containing waste glass. Cem Concr Res; 34: 267–274.